隨著煤炭行業對生產效率、安全環保和資源利用要求的不斷提升,傳統的人工操作與分散控制模式已難以適應現代化洗煤廠的需求。四方洗煤廠引入先進的生產過程控制系統(PCS)解決方案,深度融合計算機系統服務,旨在構建一個集自動化、信息化、智能化于一體的生產管理中樞,實現從原煤入廠到精煤出廠的全程優化控制。

一、 系統核心架構與功能

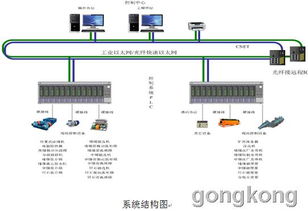

本解決方案以工業計算機、PLC(可編程邏輯控制器)、智能傳感器網絡及專用工業軟件為核心,構建分層分布式控制系統。

- 過程控制層: 位于生產一線,通過高可靠性的PLC和DCS(集散控制系統)對破碎、篩分、跳汰/重介分選、浮選、脫水、濃縮等關鍵工藝設備進行實時、精準的自動控制。系統能夠根據原煤性質變化,自動調節介質密度、水流速度、藥劑添加量等參數,穩定產品質量,提高精煤回收率。

- 監控調度層: 依托高性能工業計算機與SCADA(數據采集與監視控制)系統,建立中央監控室。通過大屏幕組態畫面,操作人員可實時監控全廠工藝流程、設備運行狀態、工藝參數及生產數據。系統提供報警管理、歷史數據追溯、報表自動生成等功能,實現生產過程的透明化與可視化調度。

- 生產管理層: 通過MES(制造執行系統)與企業資源計劃(ERP)系統的接口集成,將控制層的實時數據轉化為管理信息。該層負責生產計劃排程、物料跟蹤、質量分析、能耗管理、設備維護計劃等,為管理者提供決策支持,實現生產與管理的閉環優化。

二、 計算機系統服務的關鍵支撐

解決方案的成功實施與穩定運行,離不開全方位、專業化的計算機系統服務:

- 定制化軟件開發與集成: 針對洗煤工藝的特殊性,開發專用的控制算法、優化模型和人機交互界面。實現與稱重、在線測灰儀、粒度分析儀等檢測設備的無縫集成,確保數據流的暢通與一致性。

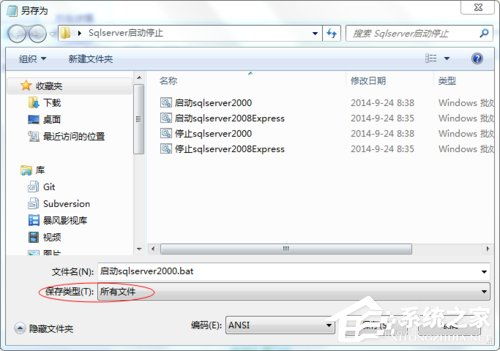

- 系統部署與調試: 提供從硬件安裝、網絡布線到軟件部署、參數整定的全過程服務。進行嚴格的系統聯調與帶料試運行,確保各子系統協調工作,達到設計指標。

- 數據服務與云計算應用: 建立廠級實時/歷史數據庫,利用數據挖掘技術分析生產規律,為工藝優化提供依據。可拓展至云平臺,實現多廠區數據匯聚、遠程專家診斷與協同優化,邁向工業互聯網應用。

- 網絡安全與可靠性保障: 構建工業防火墻、網絡分區、訪問控制等多重安全防護體系,抵御網絡攻擊。采用冗余配置(如控制器冗余、網絡冗余、電源冗余)確保系統7x24小時不間斷可靠運行。

- 運維支持與持續優化: 提供長期的系統維護、故障應急響應、定期巡檢及備件支持服務。結合生產實際需求與技術進步,進行系統功能的迭代升級與性能優化。

三、 解決方案帶來的核心價值

通過實施該生產過程控制系統解決方案,四方洗煤廠預期將實現以下顯著效益:

- 提升生產效率與穩定性: 自動化控制減少人工干預,大幅提高設備運轉率與處理能力,保障生產連續穩定。

- 優化產品質量與回收率: 精準的過程控制使產品質量(灰分、水分、硫分等)更加穩定達標,同時最大限度提高精煤回收率,減少資源浪費。

- 降低能耗與物料消耗: 通過對水、電、介質、藥劑等的智能調控,實現單耗下降,顯著節約生產成本。

- 強化安全與環保水平: 實時監控與預警功能有效預防設備故障與安全事故;對煤泥水等處理過程的精準控制,助力環保達標。

- 實現精細化與智能化管理: 數據驅動的管理模式使決策有據可依,提升整體運營管理水平,為企業的數字化轉型與智能化升級奠定堅實基礎。

###

四方洗煤廠生產過程控制系統解決方案,不僅是硬件與軟件的堆砌,更是以客戶為中心的計算機系統服務的全面體現。它通過將先進的自動化技術與專業的IT服務深度融合,構建起一個感知、分析、決策、執行的智能循環,驅動洗煤廠向高效、清潔、安全、智能的未來邁進,最終實現經濟效益與社會效益的雙重提升。